SMT工艺 | SMT加工贴片产生锡珠原因以及如何预防静电

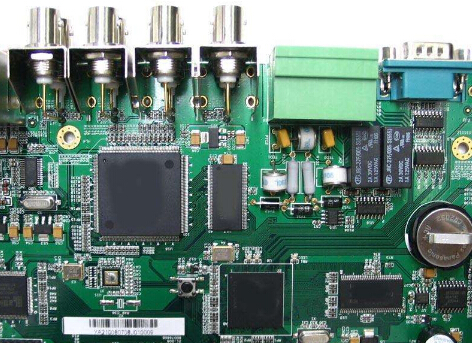

今天小迅给大家普及一个不太”新”的电子名词——SMT加工,这个词可能跟我们的日常生活距离有点远,但是在电子生产领域它可是个热词。SMT加工指的是表面贴装技术加工,是将无引脚或短引线表面贴装元器件安装在印制电路板裸板上的加工过程。

SMT加工包含一系列生产步骤,其中最关键的就是焊接,而焊接又是极易受周围环境影响的,包括环境中的灰尘或者噪声的影响,处理不当时容易产生锡珠和大量静电,这些都会使SMT加工质量大大下降。本文将讨论锡珠产生的原因以及静电预防措施。

SMT加工贴片产生锡珠原因

锡珠主要集中出现在片状阻容元件的一侧,有的时候还出现在贴片IC引脚附近。锡珠不仅影响板级产品的外观,更重要的是由于印刷板上元件密集,在使用过程中存在造成线路短路的危险,从而影响电子产品的质量。产生锡珠的原因很多,常常是一个或者多个因素造成的,因此必须一一做好预防和改善才能对其进行较好的控制。

锡珠是指一些大的焊料球在焊膏进行焊接前,焊膏有可能因为坍塌、被挤压等各种原因而超出印刷焊盘范围之外。在进行焊接时,这些超出焊盘的锡膏在焊接过程中未能与焊盘上的锡膏熔融在一起而独立出来,成型于元件本体或者焊盘附近,便成为锡珠。

但是多数锡珠发生在片式元件两侧。以焊盘设计为方型的片式元件为例,如上图,其在锡膏印刷后,若有锡膏超出,则容易产生锡珠。若超出范围的锡膏与焊盘部分的锡膏熔融在一起则不会形成锡珠。

但是当焊锡量多时,元件贴放压力会将锡膏挤到元件本体(绝缘体)下面,在再流焊时热融,由于表面能融化的锡膏聚成圆球,它有趋势抬高元件,但是此力极小,反被元件重力挤向元件两侧,与焊盘分离开来,在冷却时形成锡珠。如果元件重力大且被挤出的锡膏较多,甚至会形成多个锡珠。

根据锡珠的形成原因,SMT加工贴片生产过程中影响锡珠产生的主要因素有:

1. 钢网开口和焊盘图形设计

2. 钢网清洗

3. SMT贴片机的重复精度

4. 回流焊炉温度曲线

5. 贴片压力

6. 焊盘外锡膏量

SMT加工如何预防静电

对电子器件来说,一次我们很难察觉的轻微静电放电恨可能会对其造成严重的损伤。随着电子技术迅猛发展,电子产品的功能越来越强大,体积却越来越小,但这都是以电子元器件的静电敏感度越来越高为代价的。这是因为高集成度意味着单元线路会越来越窄,耐受静电放电的能力越来越差,此外,大量新发展起来的特种器件所使用的材料也都是静电敏感材料,从而让电子元器件,特别是半导体材料器件对于SMT加工贴片生产、组装和维修等过程环境的静电控制要求越来越高。

而潜在性损伤指的是器件部分被损,功能尚未丧失,且在生产过程的检测中不能发现,但在使用当中会使产品变得不稳定,时好时坏,因而对产品质量构成更大的危害。这两种损伤中,潜在性失效占据90%,突发性失效只占10%。也就是说,90%的静电损伤是没办法检测到的,只有到了用户手里使用时才会发现,但为时已晚。

SMT加工行业对静电的关注由来已久。从电子产品特别是晶体管一出现,这一问题已经开始为各企业及各国认识和重视。对于静电及静电防护的研究也逐步演变为一个新的边缘学科,形成了现代静电工程学和静电防护工程学,包含在其中的静电起电原理、静电放电模型、静电作用机理、静电危害及其防护以及与其相关的静电测试技术都得到了快速的发展。