SMT干货 | X射线检测在SMT贴片组装中的作用

用于电路板组装(PCBA)中的X射线检测技术通常被称为自动X射线检测(AXI)技术,它是一种将X射线作为其来源的技术,用于检测目标物体或产品的隐藏特征。如今,X射线检测被广泛应用于医疗、工业控制等诸多领域,同时,X射线检测技术也广泛应用于印制电路板检测,尤其是组装电路板。X射线检测技术现已成为电路板组装制造商进行质量控制的重要手段和方式之一。本文将从X射线检测技术产生背景、X射线检测原理、X射线检测设备分类以及X射线检测项目等方面详细讨论X射线检测技术在电路板组装过程中的重要性。

一、X射线检测技术产生背景

近年来,随着球栅阵列封装(BGA),方形扁平无引脚封装(QFN),倒装芯片(flip chip)和芯片级封装(CSP)等面阵列封装广泛应用于工业控制、通信等各个领域,使得焊点隐藏在封装下面,从而,传统检测设备在印制电路板检测中发挥的作用受到了极大的挑战甚至限制。另外,由于表面贴装技术(SMT)的出现和广泛应用,电子元器件封装和引线都变得更小,印制电路板具有更高的密度,包含更多的隐藏焊点和埋孔或盲孔,包括光学、超声波和热成像在内的传统检测方法已经无法满足当代电子检测要求。此外,随着半导体元件封装的小型化,元件的小型化趋势也不容忽视。与其他检测方法相比,X射线能够渗入内部封装并检测焊点质量,这就是X射线检测技术产生的背景。

二、X射线检测技术原理

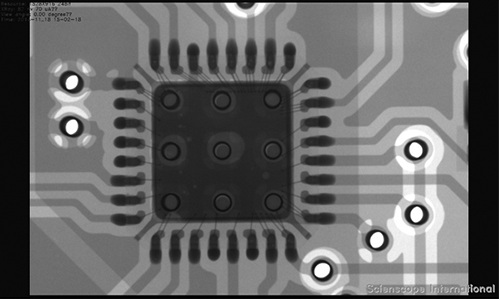

X射线具有显著的特点,即材料吸收与其原子重量成比例的X射线量,并且所有材料根据其密度、原子序数和厚度不同,吸收不同量的X射线。一般来说,由较重元素制成的材料吸收更多的X射线并且容易成像,而由较轻元素制成的材料对于X射线更加透明。下图即为X射线检测样图。

由上图可知,深黑色图像是指由重元素组成的材料,而透明或相对白色的图像是指由轻元素组成的材料。因此,X射线检测擅长检查隐藏的缺陷,包括开路、短路、错位、电气元件缺失等。

X射线检测设备由以下三个元素组成:

a. X射线管

X射线管能够产生X射线。

b. 示例操作平台

示例操作平台能够与样品一起移动,以便从不同的角度和放大倍数调节样品,而且斜角检查也可完成。

c. 探测器

探测器能够通过样本捕捉X射线并将其转换为用户可以理解的图像。

X射线检测设备的工作原理都是通过X射线投影显微镜。首先,X射线发射管发射X射线,并穿过被检测的电路板。然后,不同的材料根据材料和原子序数的不同而吸收不同量的X射线。最后,投影会在探测器上产生,密度越高,阴影越深。阴影程度将很大程度上靠近X射线管,反之亦然。

因此,理想的X射线检测系统必须能够产生清晰的X射线图像,以提供缺陷分析过程中的信息。为了达到这个目标,X射线检测系统必须具有足够的放大倍数来满足当前和未来的需求。此外,为了能够分析球栅阵列封装和芯片级封装焊接质量,X射线检测系统必须能够提供斜角检测功能,以便更详细地分析焊点在尺寸和厚度方面的信息。如果没有这一功能,只能从电路板正上方对焊点进行检查,大量的检测信息便会丢失或忽略。

三、X射线检测设备分类

X射线检测设备主要分为二维(2D)系统和三维(3D)系统两大类。无论是二维还是三维系统,所有X射线检测设备均可以脱机操作,除常规检测外,设备还能够进行拼板检测和抽样检测。离线设备便于在装配线的任何阶段对电路板进行检测,并且易于再次返回装配线。有些X射线检测设备是在线使用的,此时,大部分设备都放在回流焊接之后。选择在线还是离线设备取决于应用和检查量。一般来说,在线设备适用于数量多、复杂程度高、基于额外成本和安全要素类型更改较少的应用。不过,在线X射线检测设备基本上是组装生产线上进行最慢的流程,会降低制造线容量。因此,即使在高容量应用中,结合成本考虑,离线检测设备也可用于进行拼板检查。

二维X射线检测系统能够同时显示电路板两面所有组件的2D图像,这与用于检查骨折情况的医疗应用相类似。三维X射线检测系统能够通过重建一系列2D图像从而生成截面图像,这与医疗应用CT一样。除了横断面检测之外,3D系统还有另一种功能,即层压成像,通过组合横截面积的图像并从其他横截面消除图像以重建某个横截面积的图像来执行检查过程。2D系统可以在线或离线运行,所以可以进行X射线层析。但是,在线方法通常会花费更多时间。具有CT功能的X射线检测系统能够脱机完成,因为需要许多2D图像和复杂的算法,因此需要花费几分钟的时间。总结下来,CT型X射线检查系统仅用于不太重要的专业研究分析应用。其他2D和3D系统必须获得最少时间和最佳图像的特权,以降低检测成本。

四、X射线管——X射线检测设备的核心

作为X射线检测设备的核心,X射线管的选择对于最终检测起到了至关重要的作用。目前,X射线管可以分为开放管和封闭管两类。在选择X射线管类型时,必须考虑以下因素:

a. 分辨率和使用寿命

X射线管类型与检测设备的分辨率和使用寿命相关,分辨率越高,用户就会看到更复杂细腻的细节。如果目标检测的规模较大,那么选择分辨率相对较低的设备时无关紧要。不过,就BGA和CSP而言,需要2μm或更小的分辨率。

b. 检测目标类型

检测目标类型在影响样品与X射线管焦点之间的距离方面发挥作用,最终将影响检测设备的放大时间。检测目标类型主要有:穿透型和反射型。

c. X射线电压和功率

X射线管的穿透能力与电压成正比。当电压较大时,可以检查密度和厚度较高的物体。当检测目标是单面板时,可以选择低电压设备。但是,当检测目标是多层板时,需要高电压。对于一定的电压,图像清晰度与X射线管功率成正比。

总而言之,X射线检测技术为表面贴装技术检测方法带来了新的革命,它被PCBA制造商视为进一步提高组装制造工艺和产品质量的最佳选择。

杭州迅得电子有限公司应用X光检测仪对PCBA进行无损检测,在保证质量的前提下及时、有效地避免SMT焊接过程中产生的问题,最终确保电路板组装产品的有效性和功能性。